Ejector Assembly ชุดกระทุ้งปลดชิ้นงานในแม่พิมพ์

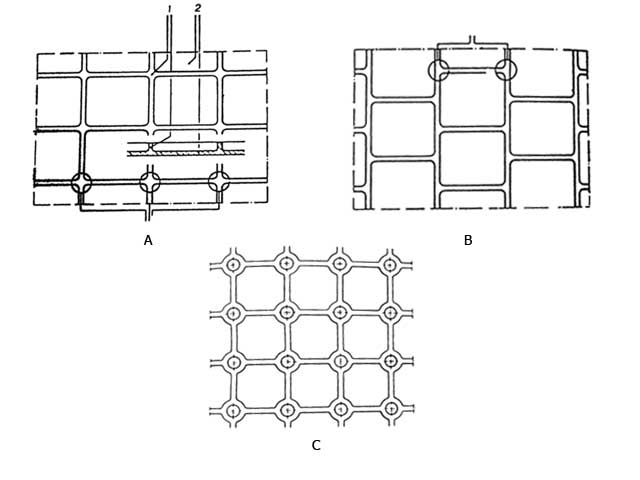

ชุดกระทุ้งปลดชิ้นงานจะประกอบไปด้วย แผ่นกระทุ้ง (Ejector plate) แผ่นยึด (Retainer plate) ตัวหยุด (Stoper) และกลไกดันกลับ ทั้งหมดเป็นชุดกระทุ้ง ถ้าเข็มกระทุ้งหลายอันดันชิ้นงาน จะต้องดันพร้อมกัน ดังนั้นจึงต้องประกอบอยู่กับแผ่นกระทุ้ง เข็มกระทุ้งที่ดันออกไปก่อน จะทำให้ชิ้นงานงอและขัดอยู่ในแม่พิมพ์ เข็มกระทุ้งจะใส่อยู่กับแผ่นยึดซึ่งติดกับแผ่นกระทุ้งด้วยสกรู แผ่นนี้จะทำงานโดยสลักที่ต่อกับระบบกระทุ้งของเครื่องฉีด ตัวหยุดจะจำกัดระยะเลื่อนของชุดกระทุ้ง ในระหว่างปลดชิ้นงาน

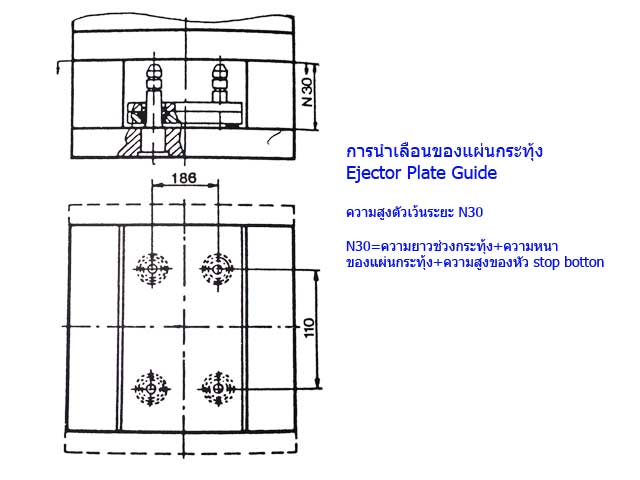

การประกอบเข็มกระทุ้งกับแผ่นยึด ต้องทำแบบหลวมๆ พอให้ขยับทางด้านข้างได้ เพื่อให้เข็มกระทุ้งปรับแนวเข้ากับรูที่แม่พิมพ์ บางครั้งแผ่นกระทุ้งถูกชุบแข็งจนหัวเข็มกระทุ้งไม่สามารถกดให้ยุบลงไปได้ อาจเป็นสาเหตุให้เกิดการขัดได้ ดังนั้นชุดกระทุ้งขนาดใหญ่จะมีสลักนำ (Leader pin) ตามภาพด้านล่าง ส่วนชุดกระทุ้งขนาดเล็ก อาจนำเลื่อนด้วยเข็มดันกลับ (Return pin) เมื่อเริ่มต้นปลดชิ้นงานแรงกระทุ้งทั้งหมดจะรวมอยู่ที่ศูนย์กลางของแผ่นกระทุ้ง แผ่นนี้จึงต้องแข็งแรงพอที่จะไม่ถูกดันจนแอ่น เมื่อแม่พิมพ์ปิดชุดกระทุ้งต้องกลับเข้าสู่ตำแหน่งเริ่มต้นโดยเข็มไม่ได้รับความเสียหายจากส่วนของแม่พิมพ์ที่อยู่ฝั่งตรงข้าม ซึ่งทำได้โดยใช้เข็มดันกลับ,สปริง,กลไก toggle เป็นตัวนำเลื่อนสำหรับแผ่นกระทุ้ง

โดยปกติชุดกระทุ้งจะอยู่ที่ตำแหน่งศูนย์กลางของแม่พิมพ์ และเลื่อนอยู่ในที่ว่างแคบๆภายในแม่พิมพ์ ในแม่พิมพ์ขนาดใหญ่ช่องว่างนี้อาจมีขนาดกว้างมีโอกาสที่จะทำให้แผ่นคอร์แอ่นได้ ซึ่งสามารถป้องกันโดยใช้เสาค้ำ